+ 7 (473) 220-48-98

220-55-98, 220-41-48

ЦИНКНАПОЛНЕННЫЕ МАТЕРИАЛЫ ЗАО НПП ВМП ДЛЯ ЗАЩИТЫ ОТ КОРРОЗИИ МОСТОВЫХ МЕТАЛЛОКОНСТРУКЦИЙ

ЦИНКНАПОЛНЕННЫЕ МАТЕРИАЛЫ ЗАО НПП ВМП ДЛЯ ЗАЩИТЫ ОТ КОРРОЗИИ МОСТОВЫХ МЕТАЛЛОКОНСТРУКЦИЙ

- журнал

- «Транспортное строительство» 04.2002г

- авторы

- И.В. Фришберг, О.Ю. Субботина, О.В. Ярославцева, Н.И. Штырба

Сложные условия эксплуатации мостовых металлоконструкций в сочетании с повышенными требованиями к их техническому состоянию и безопасности определяют необходимость применения надежных средств противокоррозионной защиты.

Хорошо известно, что наиболее длительную защиту стали от коррозии в атмосфере обеспечивают цинковые покрытия, которые при необходимости могут перекрываться лакокрасочными материалами [1-2]. Однако, их нанесение традиционными методами (горячее цинкование, металлизация, электрохимическое осаждение) на крупногабаритные металлоконструкции, например такие как, мостовые, технически трудноосуществимо, и поэтому на практике не используется.

Единственным эффективным способом, позволяющим реализовать уникальные свойства цинка при защите подобных объектов, является технология «холодного цинкования» [3]. Она заключается в применении лакокрасочных материалов, которые в качестве пигмента содержат высокодисперсный порошок цинка. Пленкообразующая основа может быть различной: силикатной (органо/неорганической), эпоксидной, полиуретановой и т.д.

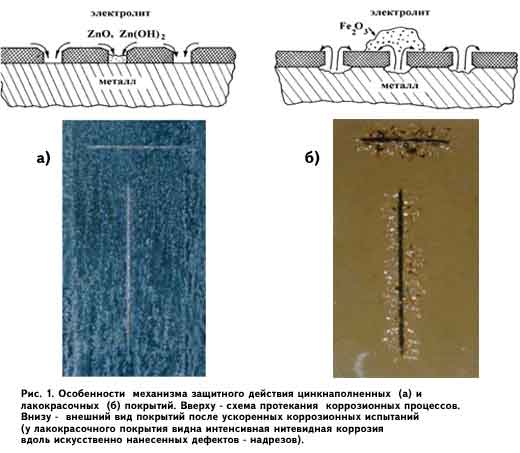

Такие цинкнаполненные композиции (ЦНК) наносят на конструкцию обычными лакокрасочными методами: распылением, валиком, кистью. После высыхания в естественных условиях они образуют на поверхности покрытие с высоким содержанием цинка (как правило, более 85 мас.%). Благодаря этому цинкнаполненное покрытие (ЦНП) способно защищать сталь катодно, подобно цинковым металлическим покрытиям: при воздействии на покрытие агрессивной среды или при появлении на нем дефекта окисляется цинк, предотвращая коррозию стали и обеспечивая «залечивание» повреждения (рис.1,а). Этот механизм защиты называют также протекторным.

Вместе с тем, ЦНП присущ и типичный для лакокрасочных покрытий барьерный механизм защиты: накопление в микропорах покрытия нерастворимых продуктов коррозии цинка препятствует доступу агрессивных агентов к стали. Роль этого механизма возрастает в процессе эксплуатации.

Таким образом, занимая промежуточное положение между металлическими и лакокрасочными покрытиями, ЦНП сочетают достоинства как тех так и других. Это обусловливает уникальность их защитных свойств (табл.1).

Таблица 1. Преимущества цинкнаполненных покрытий.

| Преимущества ЦНП по сравнению: | |

| с горячим цинкованием | с обычными лакокрасочными материалами |

| 1. Более медленное окисление цинка в ЦНП за счет изоляции частиц порошка оболочками связующего и продуктами коррозии цинка. Как следствие – более высокий срок службы при равном содержании цинка на единицу площади поверхности | 1. Протекторный (катодный) механизм защиты. Отсутствие интенсивной подпленочной и нитевидной коррозии в местах дефектов покрытия при эксплуатации (рис.1,б) |

| 2. Простота и удобство нанесения любыми лакокрасочными методами, возможность нанесения в заводских и полевых условиях, возможность нанесения на крупногабаритные конструкции | 2. Более длительные сроки службы (в 2-10 раз), как следствие – экономичность за счет сокращения затрат на ремонты |

| 3. Ремонтопригодность | 3. Пожаробезопасность покрытий за счет большого содержания металла в покрытии |

Традиционно мостовые металлоконструкции защищают от коррозии лакокрасочными материалами по схеме: «грунтовка + покрывная атмосферостойкая эмаль». Считается [1,4], что наибольшую долговечность в атмосферных условиях обеспечивают системы лакокрасочных покрытий на основе ЦНП. Поэтому уже к концу 70-х годов за рубежом около 80% разрешенных для мостов лакокрасочных систем в качестве грунта содержали ЦНК на эпоксидной или силикатной основе [5]. ЦНК практически вытеснили в этой области алкидные и свинцово-суриковые грунты. Первые из них не отличаются высокими защитными свойствами, вторые - признаны экологически неблагоприятными. В настоящее время в мире доминируют системы на основе цинкнаполненного грунта на эпоксидной основе с полиуретановым покрывным слоем [5-7].

В отечественном мостостроении применение ЦНП началось только в начале 90 - ых гг.. и в значительной мере было связано с освоением промышленного выпуска композиции ЦВЭС на базе собственного порошка цинка особого качества предприятием АОЗТ НПП «Высокодисперсные металлические порошки» (ВМП), г. Екатеринбург. Начиная с 1991 г., данная ЦНК успешно использовалась для защиты таких крупных сооружений, как мосты через реки Чубук (Турция) и Обь (Сургут), многих объектов Московской кольцевой автодороги, Рублево - Успенского и Бережковского мостов, Октябрьского путепровода, комплекса Москва - Сити и др. (рис.2).

В 1995 году на основании результатов испытаний в НИИ транспортного строительства (ЦНИИС, г. Москва) и многолетнего опыта применения композиция ЦВЭС введена в отраслевой стандарт «Корпорации Трансстрой» СТП - 001 - 95 «Защита металлических конструкций мостов от коррозии методом окрашивания» и на сегодняшний день является единственным отечественным ЦНК, входящим в последнюю редакцию этого документа [8] (табл.2). Технология нанесения ЦВЭС освоена многими заводами - изготовителями мостовых металлоконструкций.

Таблица 2. Системы покрытий для защиты мостовых металлоконструкций.

| № | Грунтовочный материал | Покрывная эмаль | Общая толщина покрытия, мкм | Срок службы в различных условиях эксплуатации, года, не менее | Стоимость ЛКМ на 1 м2 (в ценах на декабрь 2001 г.), руб. | |||

| Марка | Толщина, мкм | Марка (кол-во слоев) | Производитель | У1 | УХЛ1, ХЛ 1 | |||

| 1 | ЦИНОТАН | 80-100 | ХП – 7120 | ОАО НПФ «Спектр ЛК», г. Москва | 140-180 | 10 | 10 | 90 |

| 2 | ЦИНОТАН | 80-100 | Виникор (2) | ООО НВПФ «Экор–Нева», г. С-Петербург | 150-190 | 10 | 10 | 97 |

| 31) | ЦВЭС | 80-100 | Виниколор (2) | НИПРОИНС НПФ «Пигмент», г. С-Петербург | 140-160 | 10 | 10 | 98 |

| 41) | ЦВЭС | 80-100 | ХВ – 16 (2-3) | Различные производители | 120-140 | 8 | 7 | 85 |

| 51) | ЦВЭС | 80-100 | Steеlpaint – Mica (2) | Фирма Stelpaint, Германия | 220-250 | 12 | 10 | 181 |

| 6 | ЦВЭС | 80-100 | Виникор (2) | ООО НВПФ «Экор–Нева», г. С-Петербург | 150-190 | 10 | 10 | 105 |

| 7 | ЦВЭС | 80-100 | ПАЭС (2) | НПП ВМП, г. Екатеринбург | 120-160 | 10 | 10 | 98 |

| 82) | ЦВЭС | 80-100 | ХС –119 (2) | Рижский ЛКЗ, Латвия | 120-160 | 10 | 10 | 98 |

| 9 | ЦИНОЛ | 80-100 | АЛПОЛ (2) | НПП ВМП, г. Екатеринбург | 120-160 | 10 | 10 | 99 |

| 101) | ФЛ – 03 К | 40-50 | ХВ - 16 | Различные производители | 90-120 | 5(фактически – меньше) | Применение не допускается | 19 |

| 111) | ГФ - 0119 | 40-50 | ХВ - 16 | Различные производители | 90-120 | 5 (фактически – меньше) | Применение не допускается | 15 |

Примечания:1) - системы, введенные в СТП – 001 – 95*, остальные – рекомендованы ЦНИИСом. Однако, СТП – 001 – 95* допускает применение не упомянутых в нем систем, при их согласовании с ЦНИИСом. 2) - система была введена в первую редакцию СТП – 001 -95.

Некоторые характеристики композиции ЦВЭС и покрытия на ее основе приведены в табл.3 - 4. Несмотря на ряд очевидных достоинств, отдельные свойства композиции, обусловленные химической природой пленкообразователя (двухупаковочность, повышенная чувствительность к качеству подготовки поверхности) снижают ее привлекательность для потребителей.

В связи с этим в последние годы на НПП ВМП разработаны и производятся в промышленном объеме новые ЦНК, учитывающие мировые тенденции развития в области антикоррозионных ЛКМ: полиуретановая композиция ЦИНОТАН; краска ЦИНОЛ на полимерной основе; эпоксидная грунтовка ЦИНЭП (табл. 3-4). Кроме того, разработана шпатлевка ЦИНМАСТИК для заделки стыков металлоконструкций, также содержащая порошок цинка.

Таблица 3. Характеристики ЦНК производства НПП ВМП

| Марка | Кол-во

упаковок, шт. | Тип пленко

образователя | Условия

нанесения | Условная вязкость

по ВЗ 246-4, ГОСТ 8420-72, с | Время высыхания

до степени 3 по ГОСТ 19007, часы, не более | Толщина сухого

слоя, мкм | Теоретический расход

на 1 слой покрытия, г/ м2 | |

| Темпе

ратура, оС | Относи

тельная влажность, % | |||||||

| ЦИНОТАН | 1 | Полиуретан, отверждаемый влагой воздуха | От –15 до +40 | 30 - 98 | 20-80 | 3 | 40-60 | 200-290 |

| ЦВЭС | 2 | Модифици

рованный этилсиликат | От –15 до +40 | 30 - 80 | 17-32 | 0,5 | 20-40 | 130 - 230 |

| ЦИНОЛ | 1 | Высокомо

лекулярный полимер | От –15 до +40 | До 90 | 15-30 | 0,5 | 30-50 | 200 - 320 |

| ЦИНЭП | 2 | Эпоксидный | От +10 до +40 | До 80 | 25-55 | 1,5 | 40-60 | 200 –300 |

Таблица 4. Характеристики ЦНП производства НПП ВМП

| Марка | Адгезия по ГОСТ 15140-78, баллы, не более | Эластичность при изгибе по ГОСТ 6806-73, мм, не более | Прочность при ударе по ГОСТ 4765-73, см, не менее | Содержание цинка в покрытии, мас. % |

| ЦИНОТАН | 1 | 2 | 50 | 83-86 |

| ЦВЭС | 1 | 3 | 50 | 89-92 |

| ЦИНОЛ | 1 | 5 | 50 | 95-96 |

| ЦИНЭП | 1 | 3 | 50 | 86-89 |

Среди достоинств новых ЦНК можно отметить следующие:

- ЦИНОЛ и ЦИНОТАН - одноупаковочны, что повышает их технологичность;

- нанесение ЦИНОЛа и ЦИНОТАНа возможно при повышенной влажности воздуха (табл.3). Для ЦИНОТАНа такие условия даже более предпочтительны с точки зрения времени сушки покрытия;

- композиции ЦИНОЛ, ЦИНОТАН и ЦИНЭП менее требовательны к качеству подготовки поверхности по сравнению с ЦВЭС. Для них допускается дробе-(песко-)струйная очистка до степени Sa 2,0 по ИСО 8501-1:1988, а при ремонтных работах в труднодоступных местах - и механическая очистка до степени St 2- St 3.

Системы покрытий на основе ЦИНОТАНа и ЦИНОЛа прошли успешную проверку в ЦНИИСе и рекомендованы для защиты мостовых металлоконструкций (табл.2).

Все ЦНК производства НПП ВМП отличаются прочным сцеплением со сталью, стойкостью к механическим повреждениям, эластичностью (табл.4), высокими защитными свойствами (табл.2), а также технологичностью при нанесении как в заводских условиях, так и на строительной площадке.

Кроме того, эти материалы отвечают современным экологическим нормам: они содержат либо малотоксичный растворитель (ЦВЭС), либо небольшое его количество - менее 25% (другие композиции).

ЦНК производства НПП ВМП весьма привлекательны и с точки зрения их применения в суровых климатических условиях России:

- большинство из них, за исключением ЦИНЭП, можно наносить в условиях пониженных температур, вплоть до -15 оС;

- в отличие от обычных лакокрасочных покрытий для ЦНК не характерно растрескивание и отслаивание, возникающее при перепаде температур в холодном климате [9].

И в дополнение ко всему вышесказанному, ЦНП относятся к группе материалов, не распространяющих пламя по поверхности [9]. Это делает предпочтительным их использование в местах большого скопления транспорта и людей.

В целом, при выборе надежной системы защиты мостов следует придерживаться принятой в мире практики: чем сложнее ожидаемые условия эксплуатации моста (высокая степень загрязнения атмосферы, повышенная влажность, холодный климат и др.), тем больше оснований в пользу выбора ЦНП в качестве грунта.

Несмотря на то, что все ЦНК производства НПП ВМП, в целом, полностью удовлетворяют требованиям, предъявляемым к грунтам для защиты мостовых металлоконструкций, по нашему мнению, в этой отрасли наиболее эффективно применение композиции ЦИНОТАН. Этот материал специально разрабатывался для мостостроения с целью замены композиции ЦВЭС. При этом последняя не потеряла своего значения в ряде отраслей, где применение других материалов невозможно.

ЦИНОТАН обладает всеми общепризнанными достоинствами полиуретанов [10], удобен в работе, доступен, экономичен, имеет надежные покрывные атмосферостойкие эмали. Его физико- механические и защитные свойства не уступают характеристикам известных аналогов, например, грунту Steelpaint - PU-Zn. Выпуск ЦИНОТАНа на НПП ВМП базируется на собственном производстве специального полиуретанового лака, что во многом гарантирует его независимость от импорта.

ЦИНОТАН уже применялся для защиты ряда крупных объектов, среди них - мост через р.Волгу (Ульяновск). Работы по окраске пролетного строения проводились в 1999-2001 гг. непосредственно на строительной площадке вблизи воды (рис.3). В качестве покрывной эмали использована ХП - 7120. Кроме того, композиция ЦИНОТАН прошла неоднократную апробацию на заводах ОАО «Мостоиндустрии»: «Курганстальмост», Чеховский завод мостовых металлоконструкций. В ходе этих работ технологические характеристики материала были приведены в соответствие с требованиями предприятий отрасли.

Несмотря на неоспоримые достоинства ЦНК, объем их использования в отечественном мостостроении не очень высок. Безусловно, это связано с более высокой стоимостью ЦНК по сравнению с обычными грунтами (табл. 2), а также с необходимостью более тщательной подготовки поверхности перед их нанесением. В то же время, стоимость материалов для системы покрытий на основе ЦНК составляет всего около 30-40% от общих затрат по ее нанесению даже в заводских условиях, а в условиях монтажной площадки и того меньше.

Кроме того, срок службы систем покрытий на основе ЦНП в целом составляет не менее 10-12 лет, в то время как для традиционных в России систем на основе грунтовок ГФ - 0119 и ФЛ - 03 К, введенных в СТП - 001- 95*, прогнозируемый срок службы в два раза ниже (табл.2). Фактически же известно, что переокраска конструкций, защищенных лакокрасочными покрытиями на основе ГФ - 0119 и ФЛ - 03 К, производится через 1-2 года. Учитывая это, применение ЦНК позволит многократно уменьшить последующие затраты на эксплуатацию и ремонт.

Если рассматривать вопрос об экономической целесообразности применения ЦНК с точки зрения снижения отложенных затрат, то следует обратить особое внимание на применяемые покрывные эмали.

ЦНП производства ВМП совместимы с большим количеством различных атмосферостойких эмалей известных российских и зарубежных производителей. В ассортименте ВМП имеются и собственные покрывные материалы на основе алюминиевой пудры (ПАЭС, АЛПОЛ, АЛЮМОТАН) (табл.2).

В отечественном мостостроении доступность и относительно низкая стоимость определили широкое распространение в качестве покрывных слоев перхлорвиниловых материалов (ХВ-16). Однако, с точки зрения эффективности защиты наиболее перспективны эмали на основе модифицированных эпоксидов (Виникор, Виниколор), хлорсульфированного полиэтилена (ХП-7120), полиуретанов, акрилов, способных обеспечить сроки службы 15 лет и более. Материалы двух последних типов в России в настоящее время практически не выпускаются, использование же зарубежных - приводит к повышению затрат на систему в целом в 1,6 - 2 раза.

В связи с этим на НПП ВМП подготовлены к выпуску собственные полиуретановые и акриловые эмали для атмосферных условий эксплуатации. Ожидаемое при этом снижение стоимости материалов, например, для системы «ЦНК + полиуретановая эмаль» по сравнению с импортной, составит не менее 30-40%.

В заключение необходимо отметить, что за годы работы НПП ВМП утвердилось на рынке, и на сегодняшний день занимает в России лидирующее положение в области разработки и производства цинкнаполненных материалов для защиты от коррозии. Производственные мощности по их выпуску составляют порядка 5000 тонн в год и способны удовлетворить потребности любых крупных заказчиков. Предприятие непрерывно развивается, расширяя ассортимент продукции и вводя в строй новые производственные мощности. В частности, в 2002 году вводится линия по выпуску покрывных материалов для комплексных систем покрытий.

ЦНК производства НПП ВМП и системы на их основе введены в стандарты многих отраслей хозяйства. В сферу деятельности предприятия входит и технологическое сопровождение продукции, которое включает предоставление необходимой документации и всестороннюю помощь в освоении материалов. НПП ВМП готово к расширению сотрудничества с предприятиями мостоиндустрии в целях повышения качества антикоррозионной защиты строящихся и реконструируемых мостов в России.

СПИСОК ЛИТЕРАТУРЫ

- Окрасочные работы в машиностроении: Справочник / Искра Е.В., Луковский А.М., Петров Ю.С. и др. - Л.: Машиностроение, Ленингр. отд-ние, 1984. С.256

- Розенфельд И.Л. и др. Защита металлов от коррозии лакокрасочными покрытиями. М.: Химия, 1987, 224 с.

- Фришберг И.В., Юркина Л.П., Субботина О.Ю., Посохин Ю.В. Современные отечественные цинкнаполненные краски. Опыт их применения. Лакокрасочные материалы, 1997, № 2, с. 8-13.

- ИСО 12944 «Лаки и краски. Антикоррозионная защита стальных конструкций с помощью защитных лакокрасочных систем».

- Высококачественные покрытия для стальных мостов - Журнал Тиккурила коутингс. №1, 1999. С. 12-15.

- Oresund project protected by International Protective Coatings - Anticorros. Meth. And Mater. - 1999 - 46, №3, с. 222-223.

- International protects Oresund crossing - Corros. Manag. - 1999, №28, с.13.

- СТП 001-95*. «Защита металлических конструкций мостов от коррозии методом окрашивания». М.: Корпорация «Трансстрой», 2000.

- Субботина О.Ю., Пирогов В.Д., Самсонова А.И., Балахнина Л.А. Цинкнаполненные покрытия ЦВЭС и ЦИНОЛ для защиты от коррозии в судостроении и судоремонте. Лакокрасочные материалы, 1998, № 9, с.25-30.

- Ямский В.А. Полиуретановые лакокрасочные материалы. Лакокрасочные материалы, 1995, №2, с.19-22.