+ 7 (473) 220-48-98

220-55-98, 220-41-48

Системы покрытий ВМП на основе цинкнаполненных грунтов для долговременной защиты от коррозии в нефтегазовом комплексе

Системы покрытий ВМП на основе цинкнаполненных грунтов для долговременной защиты от коррозии в нефтегазовом комплексе

- журнал

- «территория «Нефтегаз» 04.2003 года

- авторы

- Фришберг И.В., Субботина О.Ю., Павлюкова О.Н., Штырба Н.И., Ярославцева О.В.

Металлоконструкции и оборудование предприятий нефтегазового комплекса эксплуатируются в сложных условиях, характеризующихся высокой коррозионно - эррозионной агрессивностью рабочих сред (нефть и нефтепродукты, пластовые воды, грунты, промышленная атмосфера и т.д.) и широким диапазоном их температур и давлений. Необходимость обеспечения их удовлетворительного технического состояния и безопасности эксплуатации предъявляет повышенные требования к надежности применяемых в отрасли средств защиты от коррозии, в том числе к наиболее распространенному и универсальному из них - к лакокрасочным покрытиям [1-3].

Одним из немногих российских предприятий, специализирующимся в области разработки и производства антикоррозионных ЛКМ, предназначенных для жестких условий эксплуатации, на протяжении более 15 лет является научно - производственное предприятие «Высокодисперсные металлические порошки» (ВМП) [4-6].

На основе выпускаемых ВМП материалов разработаны комплексные системы покрытий для долговременной защиты (со сроком службы свыше 10-15 лет) различных объектов: металлоконструкций промышленных предприятий, мостов, резервуаров и трубопроводов различного назначения, гидросооружений, судов и т.д.. В их основе лежат широко используемые в мировой практике (ИСО 12944-5:1998) принципы конструирования систем покрытий повышенной надежности, включающие:

- сочетание слоев с разным механизмом защиты (катодным, барьерным, ингибирующим), обеспечивающее качественное повышение надежности всей системы в целом;

- использование ЛКМ на основе высокоэффективных с точки зрения изолирующих свойств и химической стойкости полимеров (например, полиуретаны, эпоксиды и их модифицированные формы) и пигментов, позволяющих наиболее полно реализовать какой-либо из механизмов защиты.

Основной отличительной особенностью систем покрытий ВМП является использование в них в качестве грунтов цинкнаполненных покрытий (ЦНП), защищающих сталь катодно. В качестве покрывных (отделочных и промежуточных) слоев, обеспечивающих защиту по барьерному механизму, в системах преимущественно применяются ЛКМ на основе полиуретанов и различных антикоррозионных пигментов [7, 8].

Рассмотрим кратко основные свойства компонентов систем покрытий ВМП.

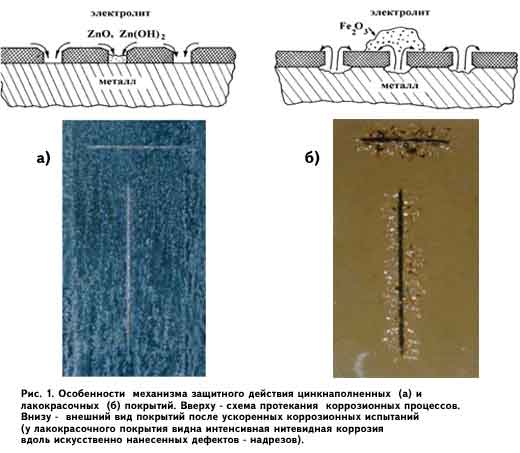

Цинкнаполненные покрытия. Благодаря высокому содержанию порошка цинка в сухой пленке (как правило, более 80-82 мас.%), ЦНП защищают сталь по катодному (протекторному) механизму, подобно цинковым металлическим покрытиям: при воздействии на покрытие агрессивной среды или при появлении на нем дефекта цинк окисляется, предотвращая коррозию стали и обеспечивая «залечивание» повреждения (рис.1,а). Это позволяет использовать исключительные защитные свойства цинка в случаях, когда нанесение цинковых покрытий традиционными методами практически трудноосуществимо или экономически невыгодно и рассматривать их применение как «холодное» цинкование. Этот термин, введенный впервые нами [4], на сегодняшний день широко используется в практике противокоррозионной защиты.

Вместе с тем, ЦНП присущ и типичный для лакокрасочных покрытий барьерный механизм защиты, значение которого возрастает в процессе эксплуатации. Это связано с тем, что в микропорах покрытия постепенно накапливаются нерастворимые продукты коррозии цинка, препятствующие доступу коррозионно - активных агентов к стали.

Таким образом, ЦНП суммируют достоинства цинковых металлических и лакокрасочных покрытий. Это обусловливает уникальность их свойств (табл.1) и целесообразность применения в системах долговременной защиты.

Выпуск цинкнаполненных композиций (ЦНК) на ВМП базируется на собственном производстве высокодисперсного порошка цинка, отличающегося оптимальным с точки зрения защитных свойств ЦНП сочетанием химического и гранулометрического состава [9].

Таблица 1. Преимущества ЦНП.

| Преимущества ЦНП по сравнению: | |

| с горячим цинкованием | с традиционными ЛКМ |

| 1. Более высокий срок службы при равном содержании цинка на единицу площади поверхности за счет более медленного окисления цинка в ЦНП, обусловленного изоляцией частиц порошка оболочками связующего и продуктами коррозии цинка. | 1. Катодный (протекторный) механизм защиты, способность к «самозалечиванию» в местах дефектов покрытий при эксплуатации, отсутствие интенсивной подпленочной, в том числе нитевидной, коррозии (рис.1,б). |

| 2. Простота и удобство нанесения любыми лакокрасочными методами, возможность нанесения в заводских и полевых условиях. | 2. Повышенная атмосферо- и водостойкость, более длительные (в 2-4 раза) сроки службы систем на их основе, как следствие – экономичность за счет сокращения затрат на ремонты. |

| 3. Возможность нанесения на крупногабаритные конструкции. | 3. Устойчивость в холодном климате и к перепадам температур благодаря близким к стали коэффициентам температурного расширения. |

| 4. Сравнительная экологическая безопасность технологии. | 4. Электропроводность. ЦНП не накапливают статического электричества. |

| 5. Ремонтопригодность с применением тех же материалов. | 5. Пожаробезопасность за счет большого содержания металла в покрытии, не распространяют пламя по поверхности. |

Ассортимент ЦНК учитывает мировые тенденции в области антикоррозионных ЛКМ и включает широкую гамму материалов, отличающихся типом пленкообразующей основы и содержанием порошка цинка. Это композиции широкого назначения: ЦИНОТАН, ЦВЭС, ЦИНЭП и ЦИНОЛ; а также специальные составы: термостойкая композиция ЦИНОТЕРМ, шпатлевки ЦИНМАСТИК. Основные свойства ЦНК и покрытий на их основе представлены в табл. 2.

Таблица 2. Основные свойства ЦНК и покрытий на их основе.

| Основные характеристики | ЦВЭС | ЦИНОТАН | ЦИНОЛ | ЦИНЭП | ЦИНОТЕРМ | ЦИНМАСТИК |

| Тип плёнкообразующего вещества | Модифици-

рованный этил- силикат | Полиуретан, отвержда- емый влагой воздуха | Термопла- стичный полимер | Эпокси- дная смола | Кремний-

органический лак | Модифици-

рованный этил- силикат |

| Количество упаковок | 2 | 1 | 1 | 2 | 1 | 2 |

| Содержание цинка в сухом покрытии, мас.% | 89-92 | 84-86 | 95-97 | 86-88 | 91-93 | 75-95 |

| Массовая доля нелетучих веществ, % | 55-65 | 84-88 | 74-80 | 84-90 | 80-85 | не менее 85 |

| Время высыхания до степени 3 при 20 оС, часы, не более | 0,5 | 3 | 0,5 | 1,5 | 0,5 | 5 |

| Условия нанесения:

-температура, оС -относительная влажность, % | -15 +40

30-80 | -15 +40

30-98 | -15 +40

до 90 | +5 +40

до 90 | -15 +40

до 80 | -15 +40

30-80 |

| Адгезия (метод решетчатых надрезов), баллы, не более | 1 | 1 | 1 | 1 | 2 | - |

| Эластичность при изгибе, мм, не более | 5 | 2 | 5 | 3 | 6 | - |

| Прочность при ударе, см, не менее | 50 | 50 | 50 | 50 | 50 | - |

| Стойкость в водных растворах солей, кислот и щелочей, диапазонрН | 6-9 | 1-11* | 6-9 | 5-9 | 6-9 (после термо-отверждения | 6-9 |

| Стойкость в светлых нефтепродуктах (бензин, дизельное топливо) | устойчиво | устойчиво | не устойчиво | устойчиво | устойчиво (после термо-отверждения) | устойчиво |

| Термостойкость покрытия в сухом воздухе(длительно), °С | 150 | 150 | 150 | 150 | 350 | 150 |

* - при рН < 4 покрытия рекомендуется применять в системах с перекрытием химически стойкими эмалями.

ЦНП производства ВМП обладают хорошими физико - механическими характеристиками: прочным сцеплением со сталью, стойкостью к механическим воздействиям, эластичностью (табл.2), а также высокой атмосферо- и водостойкостью.

Для антикоррозионной защиты металлоконструкций предприятий нефтегазового комплекса наилучшим образом подходят покрытия ЦВЭС, ЦИНЭП и, особенно, ЦИНОТАН. Кроме выше указанных сред они устойчивы в нефти, светлых нефтепродуктах (бензин, керосин, мазут, масло), растворах солей, кислот и щелочей, в атмосфере, загрязненной хлоридами, соединениями серы, азота и т.д. (табл.2). Например, покрытие ЦИНОТАН толщиной 120 мкм в течение 1000 часов выдерживает воздействие растворов НСl (рН=1) и NaOH (рН = 11) без поражений стали и ухудшения физико - механических свойств.

Перспективно также применение в отрасли покрытия ЦИНОТЕРМ, предназначенного для защиты от коррозии при повышенных температурах вплоть до 350 оС (кратковременно - до 400 оС). В отвержденном состоянии (термоотверждение при температурах не менее 150 оС в начальный период эксплуатации изделия) покрытие устойчиво в водных средах и нефтепродуктах. При эксплуатации в атмосфере при обычных температурах термоотверждение не требуется.

Использование шпатлевок ЦИНМАСТИК рекомендуется при выполнении подготовительных работ перед окраской, таких как заполнение неровностей и дефектов поверхности, заделка стыков и швов, в том числе при ремонтных работах.

ЛКМ для покрывных слоев. Покрывные слои в комплексных системах покрытий выполняют две основные функции: защищают по барьерному механизму, предотвращая проникновение коррозионно-активных веществ к металлу, и обеспечивают заданные декоративные свойства.

Ассортимент выпускаемых ВМП покрывных ЛКМ включает полиуретановые эмали и композиции: АЛЮМОТАН, ФЕРРОТАН, ПОЛИТОН - УР и ПОЛИТОН - УР (УФ), полиуретановый лак ПУЛАК, акриловую эмаль ПОЛИТОН - АК, а также ряд алюминийнаполненных композиций на различной органической основе: ПАЭС, АЛПОЛ и АЛЮМОТЕРМ (термостойкая). Для защиты от коррозии и разрушения бетонных и железобетонных конструкций эти материалы могут применяться как самостоятельные покрытия.

Повышение барьерных свойств покрывных ЛКМ достигается как за счет использования в них в качестве пленкообразующего высокоэффективных полимеров таких, как полиуретановые и акриловые сополимеры, так и за счет широкого применения пигментов чешуйчатой формы (железная слюдка, алюминиевая пудра).

Широкая цветовая гамма эмалей марок ПОЛИТОН обеспечивается колеровкой по системе Temacolor и Monicolor (CPS-Color, Финляндия) на современном оборудовании. Наилучшей УФ-стойкостью обладает покрытие ПОЛТОН-УР (УФ).

Применительно к нефтегазовой отрасли наибольший интерес, безусловно, представляют полиуретановые ЛКМ.

Наблюдаемый в последнее время не только в России, но и во всем мире, рост популярности материалов этого класса легко объясним. Полиуретановые покрытия обладают уникальным комплексом свойств: они отличаются атмосферо-, водо-, хим- и абразивостойкостью, обладают высокой адгезией к различным подложкам, включая металл и бетон, сочетают высокие прочностные характеристики с эластичностью, имеют превосходный внешний вид. Принимая во внимание их высокую технологичность, можно говорить об универсальности полиуретанов и их больших перспективах при защите от коррозии объектов самого разного назначения:

- металлических, бетонных и железобетонных строительных конструкций, эксплуатирующихся в атмосферных условиях и подвергающихся постоянным вибрационным и динамическим нагрузкам (промышленные здания, гидротехнические сооружения, мосты);

- резервуарного парка и другого оборудования, контактирующего с сырой нефтью и нефтепродуктами при нефтедобыче и нефтепереработке;

- объектов, подвергающиеся в ходе эксплуатации воздействию сильноагрессивных сред как газообразных, так и жидких (конструкции и оборудование химических производств, системы водоочистки, канализационные коллекторы и т.п.).

Выпускаемые ВМП полиуретановые составы обладают всеми типичными для этого класса ЛКМ свойствами и имеют идентичные области применения.

Основные характеристики материалов, рекомендованных для применения в нефтегазовой отрасли приведены в табл. 3.

Таблица 3. Свойства лакокрасочных материалов ЗАО НПП ВМП для покрывных слоев

| Основные характеристики | ФЕРРОТАН | ПОЛИТОН-УР | ПОЛИТОН-УР (УФ) | АЛЮМОТАН | Лак ПУЛАК | ПАЭС | АЛЮМОТЕРМ |

| Тип плёнко-

образующего вещества | Полиурета-

новый лак, отвер- ждаемый влагой воздуха | Полиурета-новый

лак, отвер- ждаемый влагой воздуха | Акрил-Sуретановая

смола | Полиурета-

новый лак, отвер- ждаемый влагой воздуха | Полиурета-

новый лак, отвер- ждаемый влагой воздуха | Модифи-

цированный этил- силикат | Кремний-

органическая смола |

| Количество упаковок | 1 | 1 | 2 | 1 | 1 | 1 | 1 |

| Пигментная часть | Железная слюдка | Смесь антикор-

розионных пигментов | Смесь антикор-

розионных пигментов | Алюми- ниевая пудра | - | Алюми- ниевая пудра | Алюми- ниевая пудра |

| Цвет покрытия | темно-

коричневое с метал- лическим блеском | колеровка по Temacolor | колеровка по Temacolor | серебристо-серое | прозрачное, глянцевое с желтоватым оттенком | серебристо-серое | серебристо-серое |

| Массовая доля нелетучих веществ, % | 83-87 | 60-72 | 50-58 | 50-55 | 63-69 | 15-30 | 35-45 |

| Условия нанесения: - температура, °С | От – 10 до +40 | От – 10 до +40 | От – 10 до +40 | От – 10 до +40 | От – 10 до +40 | от – 15 до+40 | от – 15 до +40 |

| - относительная влажность, % | 30-98 | 30-98 | до 75 | 30-98 | 30-98 | 30 - 80 | до 80 |

| Термостойкость покрытия в сухой атмосфере (длительно), °С | 150 | 150 | 120 | 150 | 150 | 150 | 500 |

| Стойкость в жидких средах, рН | 2-12 | 2-12 | — | 2-9 | 2-12 | 6-9 | 6 – 9 (после термо-отверждения) |

| Стойкость в нефти и нефтепродуктах | устойчиво | устойчиво | устойчиво | устойчиво | устойчиво | устойчиво | устойчиво (после термо-отверждения) |

Технологические свойства ЛКМ. Все ЛКМ производства ВМП, в том числе ЦНК, представляют собой высокотехнологичные составы (табл.2-3). Большинство из них - одноупаковочны, что упрощает работу с ними.

Материалы наносятся обычными лакокрасочными методами (безвоздушное и пневматическое распыление, кисть, валик). Окрасочные работы могут производиться в заводских и полевых условиях в широком диапазоне погодных условий. Большинство ЛКМ допускаем применение при отрицательных температурах вплоть до -15 оС и повышенной влажности воздуха - до 90 %, а полиуретановые материалы - даже до 98 %, что весьма важно в суровых климатических условиях России. Для полиуретановых ЛКМ условия повышенной влажности даже предпочтительнее с точки зрения повышения скорости высыхания покрытия.

Все ЛКМ производства ВМП отверждаются в естественных условиях, а ЦНП относятся к быстросохнущим материалам.

Особого внимания заслуживает вопрос о подготовке поверхности перед нанесением систем покрытий на основе ЦНП. Известно, что оптимальным для них способом подготовки, обеспечивающим максимальные сроки службы, является дробе-(песко-) струйная очистка до степени Sa 2,5 по ИСО 8501-1:1988 (или 1-2 по ГОСТ 9.402-80). Это обусловлено необходимостью создания хорошего контакта между частицами цинка и сталью для полной реализации протекторных свойств ЦНП. Кроме того, такая обработка придает поверхности шероховатость, улучшая адгезию покрытия.

К сожалению, на практике, особенно в полевых условиях, соблюдение требуемого качества этой операции весьма проблематично. Однако, ЦНК на органической основе, такие как ЦИНОТАН, ЦИНЭП, ЦИНОЛ достаточно толерантны к подготовке поверхности без существенного ухудшения свойств покрытий. Так, для атмосферных условий эксплуатации для них может быть допустима очистка до степени Sa 2,0 по ИСО 8501-1:1988, а при ремонтных работах в труднодоступных местах - и механическая очистка до St2 - St3. В особых случаях возможен и ряд других отклонений. Например, для ЦИНОТАНа допускается нанесение на влажную, но не мокрую поверхность.

Все выше перечисленные технологические особенности материалов ВМП ставят их вне конкуренции при проведении окрасочных работ на открытых строительных площадках в климатических условиях России.

Системы покрытий для нефтегазового комплекса.

Системы покрытий ВМП на основе ЦНП обеспечивают долговременную защиту от коррозии стальных конструкций в атмосфере, воде, нефти и нефтепродуктах. Их высокие защитные свойства подтверждены результатами многочисленных испытаний в ведущих отраслевых институтах и лабораториях, среди них такие как ЦНИИС, ВНИИ ЖТ, ЦНИИ КМ «Прометей», НИИ ЖБ, ЦНИИПСК им. Мельникова, Академия коммунального хозяйства им. Памфилова, Трест «Гидромонтаж», НИЦИАМТ. Материалы сертифицированы, введены в нормативные документы многих отраслей промышленности.

На основании заключений ВНИИСТ, ИПТЭР, 25 ГосНИИ МО РФ, НИИ ПХ системы покрытий ВМП рекомендованы для защиты металлоконструкций и оборудования нефтегазового комплекса. В табл.4. представлены некоторые типовые схемы для долговременной защиты, одобренные для применения в отрасли. Выбор оптимальной схемы, включая количество слоев и общую толщину покрытия, производится с учетом всех особенностей условий нанесения и эксплуатации, а также экономических возможностей конкретного потребителя.

Таблица 4. Системы покрытий ВМП со сроком службы более 10-15 лет для защиты от коррозии объектов нефтегазового комплекса, прошедшие отраслевую сертификацию.

| Объекты | Организации, проводившие испытания | Система покрытий | |

| ЦНК | Покрывная эмаль | ||

| Резервуары для хранения нефти (внутренняя поверхность), технологическое оборудование | ВНИИСТ | ЦИНОТАН | ФЕРРОТАН |

| ИПТЭР | ЦИНОТАН ЦИНЭП ЦВЭС | АЛЮМОТАН | |

| Резервуары для хранения светлых нефтепродуктов (внутренняя поверхность), технологическое оборудование | 25 ГосНИИ МО, НИИПХ, ИПТЭР | ЦВЭС ЦИНОТАН ЦИНЭП | - |

| Подземные трубопроводы (наружная поверхность) | Академия коммунального хозяйства им. Панфилова | ЦИНОТАН, ЦИНЭП, ЦВЭС | Пленка ПВХ |

| Атмосферные металлоконструкции (наружная поверхность резервуаров, эстакады и т.п.) | ВНИИСТ, ИПТЭР, ЦНИИС, ЦНИИ ПСК им.Мельникова, ИЦ «Лакокраска», СИЦ (Сочи), КИС (Вьетнам) | ЦИНОТАН ЦИНЭП ЦВЭС | ПОЛИТОН-УР ПОЛИТОН-УР (УФ) АЛЮМОТАН ПАЭС |

По защитным свойствам материалы ВМП не уступают иностранным аналогам, а по экономическим показателям имеют преимущества: ожидаемое при их использовании снижение стоимости системы составляет не менее 30-40%. Кроме того, практика показывает, что применение долговечных систем покрытий на основе ЦНП позволяет многократно уменьшить последующие затраты на эксплуатацию и ремонт [8].

В заключение необходимо отметить, что за годы работы ВМП прочно утвердилось на российском рынке ЛКМ для антикоррозионной защиты. В настоящее время потребителями выпускаемых им ЛКМ являются более 500 предприятий. Среди крупных объектов, на которых применялись материалы ВМП, можно выделить металлоконструкции мостов через реки Обь (г. Сургут) (рис. 2), Чубук (Турция), Москва, объекты Московской кольцевой автодороги, опоры высоковольтных ЛЭП на Урале и в Сибири.

В заключение необходимо отметить, что за годы работы ВМП прочно утвердилось на российском рынке ЛКМ для антикоррозионной защиты. В настоящее время потребителями выпускаемых им ЛКМ являются более 500 предприятий. Среди крупных объектов, на которых применялись материалы ВМП, можно выделить металлоконструкции мостов через реки Обь (г. Сургут) (рис. 2), Чубук (Турция), Москва, объекты Московской кольцевой автодороги, опоры высоковольтных ЛЭП на Урале и в Сибири.

Эффективность применения систем покрытий на основе ЦНП в нефтегазовой отрасли подтверждена многолетним опытом их практического использования: например, в Тюменской области композиция ЦВЭС успешно применялась для защиты внутренней поверхности резервуаров для хранения нефти, начиная с 1982 года. С 2000 года ВМП ведет активную работу по внедрению в отрасли новых полиуретановых систем. На сегодняшний день материалы ВМП широко используются для защиты от коррозии резервуарного парка на нефтяных месторождениях Сибири, Татарии, Удмуртии и Башкирии, эстакад, оборудования и труб нефтехимических производств и газоконденсаторных станций, магистральных трубопроводов (рис.3) и т.д.

Разработка, технология и производство антикоррозионных материалов на ВМП сертифицированы по ISO 9001:2000 фирмой Aero Cert (Германия). Все ЛКМ имеют полный комплект нормативно - технической документации и гигиенические заключения. Производственные мощности по их выпуску способны удовлетворить потребности любых крупных заказчиков. Предприятие непрерывно развивается, расширяя ассортимент продукции и вводя в строй новые технологические линии. В сферу обязательной деятельности предприятия входит и технологическое сопровождение продукции, которое включает предоставление необходимой документации и всестороннюю помощь в освоении материалов. В сферу обязательной деятельности ВМП входит консультационная поддержка потребителей при выборе оптимальной системы покрытия, а также практическая помощь в освоении технологии нанесения ЛКМ.

Разработка, технология и производство антикоррозионных материалов на ВМП сертифицированы по ISO 9001:2000 фирмой Aero Cert (Германия). Все ЛКМ имеют полный комплект нормативно - технической документации и гигиенические заключения. Производственные мощности по их выпуску способны удовлетворить потребности любых крупных заказчиков. Предприятие непрерывно развивается, расширяя ассортимент продукции и вводя в строй новые технологические линии. В сферу обязательной деятельности предприятия входит и технологическое сопровождение продукции, которое включает предоставление необходимой документации и всестороннюю помощь в освоении материалов. В сферу обязательной деятельности ВМП входит консультационная поддержка потребителей при выборе оптимальной системы покрытия, а также практическая помощь в освоении технологии нанесения ЛКМ.

ВМП готово к расширению сотрудничества с предприятиями нефтегазового комплекса в целях повышения качества антикоррозионной защиты строящихся и реконструируемых объектов.

Литература

- Рубинштейн Ф.И., Яковлев Д.А., Уманчик Н.П., Дьяков В.Г. Защитные лакокрасочные покрытия нефтегазового оборудования / Обзор Технология химического и нефтяного машиностроения и новые материалы - М.: ЦИНТИХИМНЕФТЕМАШ. 1985. 42 с.

- Гоник А.А., Калимулин А.А., Сафонов Е.Н. Защита нефтяных резервуаров от коррозии - г. Уфа: РИЦ АНК «Башнефть». 1996. 264 с.

- Правила устройства вертикальных цилиндрических стальных резервуаров для нефти и нефтепродуктов (ПБ 03-381-00) Серия 03. Выпуск 3 / Колл.авт. - М.: ГУП Научно-технический центрпо безопасности в промышленности Госгортехнадзора России. 2002. 208 с.

- Федеральный справочник. Выпуск 9. - М.: Изд. Родина-Про. 2001. 644 с.

- Фришберг И.В., Юркина Л.П., Субботина О.Ю. и др. // Лакокрасочные материалы и их применение. 1997. № 2. С. 8-13.

- Фришберг И.В., Субботина О.Ю., Павлюкова О.Н. и др. // Промышленная окраска. 2003. №1. С.8-15

- Фришберг И.В., Субботина О.Ю., Ярославцева О.В. и др. // Тезисы доклада 6-ой Международной научно-практической конференции «Защита от коррозии» - г. Санкт-Петербург. 2003 С.77-78

- Фришберг И.В., Субботина О.Ю., Ярославцева О.В. и др. // Транспортное строительство. 2002. №4. С.12-16

- Останина Т.Н., Рудой В.М., Субботина О.Ю. и др. // Перспективные материалы. 2002. №6. С.59-66