+ 7 (473) 220-48-98

220-55-98, 220-41-48

Цинкнаполненные материалы ВМП для «холодного цинкования». Разработка, производство и применение

Цинкнаполненные материалы ВМП для «холодного цинкования». Разработка, производство и применение

- журнал

- «Практика противокоррозионной защиты» 2004 год

- авторы

- Фришберг И.В., Субботина О.Ю, Павлюкова О.Н., Лисовских В.Г. ЗАО НПП «Высокодисперсные металлические порошки» (ВМП), Екатеринбург - Москва

Применение цинкнаполненных лакокрасочных материалов (ЦНМ), содержащих в качестве пигмента цинковый порошок – один из общепризнанных в мире способов защиты металлоконструкций от коррозии в атмосфере, воде, и ряде других сред.

ЦНМ позволяют реализовать уникальные защитные свойства цинка там, где применение традиционных способов цинкования практически невозможно, например, для крупногабаритных конструкций, при ремонтных работах, на строительной площадке, при отсутствии необходимой для цинкования производственной базы.

Главное преимущество покрытий на основе ЦНМ, содержащих 85-95 мас.% металлического цинка, состоит в сочетании свойств антикоррозионных покрытий двух классов: цинковых, полученных традиционными методами, и лакокрасочных. Благодаря этому цинкнаполненные покрытия (ЦНП) осуществляют защиту стали по двум механизмам – протекторному (катодному) и барьерному, что качественно повышает ее эффективность и продолжительность. Следовательно, применение ЦНМ можно рассматривать как особую технологию защиты, получившую название «холодного цинкования».

Лидирующее место по производству материалов для «холодного цинкования» в России со дня своего основания в1991 году занимает ЗАО Научно–производственное предприятие «Высокодисперсные металлические порошки» (ВМП), специалисты которого входили в число разработчиков специального порошка цинка для протекторных грунтов КО–42 и ЭП–057, выпускавшихся в СССР в 70-80 гг.

Сегодня в ассортименте нашего предприятия широкий спектр ЦНМ, отличающихся химической природой связующего вещества, содержанием порошка цинка и областями применения (табл.1). Наиболее известна этилсиликатная композиция ЦВЭС, выпускаемая более 15 лет. Суммарный объем ее выпуска за эти годы превысил 2000 тонн.

Таблица 1

Цинкнаполненные материалы производства ВМП

|

Материал |

Пленкообразующее вещество |

Количество упаковок |

Назначение |

|

ЦИНОТАН |

Полиуретан, отверждаемый влагой воздуха |

1 |

Самостоятельное покрытие или грунт в системах покрытий для долговременной защиты в атмосфере, водных средах, нефти и нефтепродуктах. Рекомендуется в качестве грунта в системах покрытий для сильноагрессивных сред. |

|

ЦВЭС |

Модифицированный этилсиликат |

2 |

Самостоятельное покрытие или грунт в системах покрытий для долговременной защиты в атмосфере, в водных средах, нефти и нефтепродуктах. Рекомендуется для защиты резервуаров для хранения холодной и горячей воды, нефти и нефтепродуктов. В системах хорошо совмещается с лакокрасочными материалами многих типов. |

|

ЦВЭС - МО |

Модифицированный этилсиликат |

2 |

Грунтовка для межоперационной защиты на срок до 12 месяцев. Хорошо совмещается с лакокрасочными материалами многих типов. |

|

ЦИНОЛ |

Термопластичный высокомолекулярный полимер |

1 |

Самостоятельное покрытие или грунт в системах покрытий для долговременной защиты в атмосфере и водных средах. Рекомендуется в качестве альтернативы горячему цинкованию, а также для ремонта цинковых покрытий. |

|

ЦИНОЛ - СВ |

Модифицированные акриловые смолы |

1 |

Самостоятельное покрытие или грунт в системах покрытий для долговременной защиты в атмосфере. Рекомендуется для окраски изделий, подвергающихся контактной сварке, а также для ремонта цинковых покрытий. |

|

ЦИНЭП |

Эпоксидная смола |

2 |

Самостоятельное покрытие или грунт в системах покрытий для долговременной защиты в атмосфере, в водных средах, нефти и нефтепродуктах. Рекомендуется в качестве грунта в системах покрытий для сильноагрессивных сред. |

|

ЦИНОТЕРМ |

Модифицированная кремнийорганическая смола |

1 |

Самостоятельное покрытие или грунт в системах покрытий для долговременной защиты при повышенных температурах, вплоть до 400 оС. Устойчиво в атмосферных условиях, после термоотверждения – в водных средах и нефтепродуктах. |

|

ЦИНМАСТИК 001 и 003 |

Модифицированный этилсиликат или поливинилацетали |

1 или 2 |

Шпатлевки. Предназначены для устранения неровностей и дефектов поверхности, заделки стыков и швов, в том числе при ремонтах. |

|

АНКОР - 21 |

пленкообразующий ингибирующий состав |

1 |

Предназначен для временной защиты на период (более 4 - 6 лет) скрытых полостей металлоконструкций. Не образует твердую пленку, обладает высокой пенетрирующей способностью. |

При разработках новых ЦНМ, которые интенсивно проводятся на ВМП в течение последних лет, учитываются мировые тенденции развития в области защитных лакокрасочных материалов, используются современные эффективные пленкообразователи. К таким составам относятся полиуретановая композиция ЦИНОТАН, эпоксидная грунтовка ЦИНЭП, ЦИНОЛ на полимерной основе, а также материалы специального назначения: ЦИНОТЕРМ, ЦИНОЛ–СВ, шпатлевки ЦИНМАСТИК. Кроме ЦНМ для долговременной защиты подготовлены к выпуску и материалы для межоперационной и временной защиты: ЦВЭС–МО и АНКОР–21.

Все материалы выпускаются в промышленном объеме. Ежегодно на ВМП производится не менее 1000 тонн ЦНМ, а имеющиеся производственные мощности позволяют увеличить объем выпуска до 5000 тонн и способны удовлетворить потребности любых крупных заказчиков.

Надежность выпуска материалов для «холодного цинкования» обеспечена на ВМП собственным производством основных сырьевых компонентов – порошка цинка специального качества и ряда пленкообразователей, в том числе полиуретанового лака и этилсиликатного связующего. Разработка, технология и производство порошков и антикоррозионных материалов на ВМП сертифицированы в 2002 году по ISO 9001:2000 фирмой Aero Cert (Германия).

Порошок цинка для цинкнаполненных материалов

Защитные свойства ЦНП в значительной степени определяются порошком цинка, поэтому целесообразно подробнее остановиться на его свойствах.

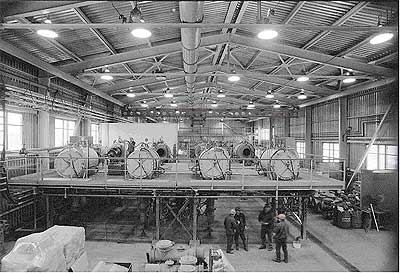

Высокодисперсный порошок цинка марки ПЦВД, применяемый нами в ЦНМ, производится методом испарения – конденсации в атмосфере нейтрального газа (иначе говоря, газофазным методом) на оригинальных установках модульного типа непрерывного действия (рис.1). Установки позволяют получать порошки с заданным химическим и гранулометрическим составом, а также проводить модифицирование поверхности частиц различными веществами непосредственно в процессе получения с целью их оптимального совмещения с пленкообразующими веществами и стабилизации свойств ЦНМ.

Рис.1 Цех по производству высокодисперсных цинковых порошков на ВМП

Из литературы известно, что для повышения эффективности и продолжительности катодной защиты, являющейся одним из главных показателей качества ЦНП, предпочтительнее использовать порошки цинка с минимальным содержанием оксида цинка и металлов, смещающих электрохимический потенциал в область положительных значений (например, железо, свинец, медь). С этой же точки зрения целесообразно использовать более крупный порошок, так как с уменьшением размера частиц величина электродного потенциала системы «сталь – ЦНП» смещается в электроположительную сторону, а значит, приводит к снижению эффективности катодной защиты. В связи с этим, в порошке для ЦНП нежелательно содержание частиц с диаметром менее 2 мкм.

Порошок цинка ПЦВД в полной мере соответствует перечисленным требованиям. Его основные характеристики, существенные с точки зрения защитных свойств ЦНП, представлены на рис. 2 и в табл. 2 в сравнении с другими цинковыми порошками марок Standart, широко используемыми для этих целей в мировой практике и получаемыми методом распыления расплава с последующей классификацией.

Таблица 2

Свойства высокодисперсных цинковых порошков для цинкнаполненных материалов

|

Характеристика |

Порошок марки ПЦВД производства ВМП |

Порошки зарубежного производства марок Standart | ||

|

Standart 7 |

Standart 5 |

Standart 3 | ||

|

Среднемассовый диаметр, мкм |

4 -12 |

6,0 - 9,0 |

4,5 - 6,0 |

2,5 - 3,5 |

|

Форма частиц |

сферическая |

сферическая | ||

|

Химический состав, мас. %: |

|

| ||

|

- цинк металлический; |

98,0-99,0 |

94,0-98,0 | ||

|

- свинец; |

Не более 0,013 |

0,1 | ||

|

- железо; |

Не более 0,005 |

0,02-0,03 | ||

|

- кадмий; |

Не более 0,004 |

0,04 | ||

|

- медь |

Не более 0,001 |

0,0005 | ||

а)

б)

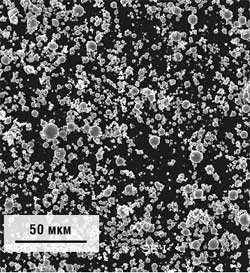

Рис. 2 Порошок цинка парки ПЦВД:

a) внешний вид; б) распределение частиц по размерам

Порошок ПЦВД отличает высокое содержание металлического цинка (более 98 мас.%) и, следовательно, низкая окисленность, а также крайне малое количество примесных металлов. ПЦВД крупнее порошков сравнения (средний диаметр частиц 4-12 мкм) и более полидисперсен .

С помощью рентгеноструктурного анализа выявлено, что по сравнению с ПЦВД распыленные порошки имеют более дефектную кристаллическую структуру. Совершенная кристаллическая структура порошка ПЦВД сохраняется в покрытиях на его основе даже после длительных коррозионных испытаний.

Тот факт, что свойства порошка ПЦВД – химический и гранулометрический состав, а также кристаллическая структура, оптимальны с точки зрения получения ЦНП независимо от типа пленкообразующего вещества, был подтвержден результатами электрохимических исследований и ускоренных испытаний. Приведем два показательных примера.

На рис.3. представлены полученные с помощью оригинальной электрохимической экспресс – методики типичные хронопотенциограммы анодного растворения образцов с покрытиями ЦИНОЛ на основе высокомолекулярного полимера, содержащими различные порошки цинка. Время от момента включения тока до резкого подъема потенциала (t) соответствует полной пассивации поверхности покрытия продуктами коррозии цинка. Его рассматривали как параметр, пропорциональный продолжительности катодной защиты. Как видно, t зависит от свойств порошка, и при прочих равных условиях наиболее длительный период катодной защиты наблюдается у покрытий на основе ПЦВД.

Другой пример – результаты сравнительных испытаний свойств цинкнаполненной этилсиликатной краски Gabbro Zn 90, изготовленной с использованием стандартного распыленного порошка и порошка марки ПЦВД. Испытания проводились специалистами фирмы – производителя этого материала MAC spa, divisione Veneziani (Италия). Покрытие Gabbro Zn 90 на основе ПЦВД продемонстрировало повышенную устойчивость к отрыву, более высокие предельные толщины, при которых возможно его растрескивание и стекание при нанесении. Через 2000 часов выдержки в камере соляного тумана покрытий было установлено, что эффективность катодной защиты при использовании ПЦВД выше.

Рис.3 Хронопотенциограммы анодного растворения образцов с покрытием ЦИНОЛ. Плотность тока 90 А/м2. Марка порошка цинка, входящего в состав покрытия:

1 – ПЦВД; 2 – Standart7; 3 – Standart3

В целом, реализованная на ВМП комплексная схема производства «порошок цинка ® ЦНМ», имеет, на наш взгляд, неоспоримые преимущества, выгодно отличающие продукцию предприятия от ЦНМ других производителей. Отсутствует необходимость транспортирования и длительного хранения порошков, ухудшающих их свойства. Действует система жесткого контроля параметров технологического процесса и качества готового порошка, существует возможность оптимизации свойств порошка в зависимости от типа ЦНМ и его назначения.

Свойства цинкнаполненных покрытий

ЦНП производства ВМП отличаются высокими физико–механическими характеристиками: прочным сцеплением со сталью, стойкостью к механическим повреждениям, прочностью при ударе, эластичностью . Оптимально подобранная концентрация порошка цинка в покрытии обеспечивает сочетание высоких физико – механических и защитных свойств.

Все покрытия обладают протекторными свойствами. Первоначальные значения потенциала стального электрода с ЦНП смещены в область отрицательных значений по сравнению с потенциалом стали, т.е. покрытия по отношению к ней анодны. Степень проявления протекторных свойств и продолжительность протекторной защиты зависят от содержания цинка и типа пленкообразующей основы. Чем выше содержание цинка в ЦНП, тем ближе его электрохимическое поведение к обычным цинковым покрытиям и тем продолжительнее стадия протекторной защиты. Так, покрытие ЦИНОЛ с содержанием цинка 96 мас.%, обеспечивает столь же эффективную катодную защиту, что и покрытие, полученное методом горячего цинкования (ГЦП).

В процессе испытаний или эксплуатации проницаемость ЦНП постепенно уменьшается за счет накопления в их микропорах нерастворимых продуктов коррозии цинка, что в свою очередь, является следствием особой «порошковой» структуры ЦНП, отличной от структуры ГЦП. Происходит переход к барьерной стадии защиты, который при прочих равных условиях начинается раньше, если пленкообразователь способен вступать с цинком в химическую реакцию. Например, в покрытии ЦВЭС этилсиликатное связующее реагирует с цинком с образованием связи Zn – O – Si, блокируя поверхность частиц. Этот факт следует рассматривать не как недостаток ЦНП, а как особенность проявления их защитных свойств.

Таким образом, в начальный период эксплуатации ЦНП защита происходит преимущественно по катодному механизму, затем в действие вступает барьерный механизм. Благодаря этому скорость окисления цинка в ЦНП ниже по сравнению с обычными цинковыми покрытиями, и это позволяет прогнозировать более длительные сроки их службы.

Данное преимущество ЦНП наглядно демонстрирует рис.4, на котором представлены микрофотографии шлифов покрытий ЦИНОЛ (исходная толщина 80 мкм) и ГЦП (исходная толщина 50 мкм), содержащих эквивалентное количество цинка на единицу защищаемой площади, до и после 5-ти летних натурных испытаний в промышленной атмосфере . Если толщина и структура покрытия ЦИНОЛ после испытаний практически не изменились, то ГЦП претерпело существенные изменения. За годы испытаний его толщина уменьшилась в среднем на 15 мкм, а у оставшегося покрытия отчетливо видно разрыхление верхнего слоя на глубину порядка 10 мкм. Таким образом, скорость коррозии ГЦП составила 3-5 мкм/год, что соответствует известным данным по коррозии этих покрытий в умеренно агрессивной атмосфере. Поэтому, у образцов с ГЦП примерно через 5 лет следует ожидать полного разрушения покрытия и развитие интенсивной коррозии стали. Общий срок службы ГЦП в условиях испытаний составит около 10 лет. В то же время стабильность состояния покрытия ЦИНОЛ позволяет прогнозировать более высокие по сравнению с ГЦП сроки службы.

Рис.4 Микрофотографии шлифов покрытия ЦИНОЛ (верхний ряд) и покрытия, полученного горячим цинкованием (нижний ряд):

а) до испытания; б) после 5 лет натурных стендовых испытаний в промышленной атмосфере умеренно-холодного климата

Все ЦНП производства ВМП обладают высокой атмосферо- и водостойкостью. Сроки службы покрытий толщиной 80 мкм при условии абразиво–струйной подготовки поверхности в умеренном климате составляют: в слабоагрессивной атмосфере – более 15 лет, в атмосфере средней агрессивности – более 10 лет. В пресной воде покрытия толщиной 160-200 мкм сохраняют защитные свойства не менее 15 лет, в морской – не менее 10 лет.

Наиболее широк диапазон условий эксплуатации у ЦНП на эпоксидной, и, особенно, полиуретановой основах – у ЦИНЭПа и ЦИНОТАНа, соответственно. Кроме указанных выше сред они устойчивы в нефти, светлых нефтепродуктах, растворах солей, кислот и щелочей, в атмосфере, загрязненной хлоридами, соединениями серы, азота и т.д. Например, покрытие ЦИНОТАН толщиной 120 мкм в течение 1000 часов выдерживает воздействие растворов НСl (рН=1) и NaOH (рН = 11), в то время как обычно рекомендуемый диапазон рН для цинковых металлических покрытий составляет 6-9. Однако, применение даже таких ЦНП в подобных средах нерационально без перекрытия химически стойкими лакокрасочными материалами.

Покрытие ЦИНОТАН обладает уникальным комплексом свойств, что во многом определяется природой пленкообразователя – полиуретаном. В нем сочетаются механическая прочность и эластичность, протекторные свойства и повышенная химическая стойкость. Принимая во внимание высокую технологичность этого материала, можно говорить об его универсальности и больших перспективах при защите от коррозии объектов самого разного назначения.

Среди преимуществ ЦНП следует подчеркнуть такие свойства, как стойкость к перепадам температур и возможность применения в условиях холодного климата: в отличие от многих традиционных лакокрасочных покрытий для них не характерно растрескивание и отслаивание, возникающие в этих условиях. ЦНП относятся к группе материалов, не распространяющих пламя по поверхности. Это делает предпочтительным их использование в местах большого скопления транспорта и людей.

Высокие защитные свойства и долговечность покрытий на основе ЦНМ производства ВМП подтверждены результатами многочисленных натурных и ускоренных коррозионных испытаний в независимых компетентных организациях и ведущих российских испытательных центрах, представляющих интересы различных отраслей промышленности. Материалы введены в отраслевые нормативные документы, сертифицированы (табл.3).

Таблица 3

Испытания и отраслевая сертификация систем покрытий ВМП на основе цинкнаполненных материалов

|

Отрасль |

Объекты |

Наименование отраслевых испытательных учреждений, нормативные документы |

|

1. Транспортное строительство |

Мосты |

ЦНИИС, ВНИИЖТ. СТП – 001-95* корпорации «Трансстрой»; руководство министерства транспорта (Росавтодор) и технологические указания МПС (ЦПИ 6/32) по ремонту и эксплуатации автомобильных и железнодорожных мостов |

|

Подвижной состав |

ВНИИ ЖТ. ГОСТ 12549 – 2002 «Вагоны пассажирские», технологическая инструкция МПС, гигиеническое заключение на сварку № 77.01.03.231.П.30110.10.1 | |

|

Дорожные ограждения |

НИЦИАМТ, Уральский институт сварки. | |

|

Линии контактных сетей |

ВНИИ ЖТ. Указание МПС №5-145 у от 5.02.2001 | |

|

2. Промышленное и гражданское строительство |

Атмосферные металлоконструкции |

Дополнение к СНиП 2.03.11-85 (проект), ЦНИИС, ЦНИИ ПСК им.Мельникова, ВНИИ ЖТ, ИЦ «Лакокраска», СИЦ (Сочи), КИС (Вьетнам). |

|

Закладные детали |

НИИ ЖБ, МГСН 2.08-01, ТИ 12288779.25173.00020 | |

|

3. Нефтедобыча и нефтепереработка |

Резервуары для хранения нефти, оборудование |

ВНИИСТ, ИПТЭР. ТИ 03.4.005.12288779-00, ТИ 03.4.006.12288779-00, ТИ 03.4.005.12288779-00, ТИ 002-12288779-00. Сертификат Регистра Ллойда № MATS/1515/1, ЯКУТ 25-069-2001 |

|

Резервуары для хранения светлых нефтепродуктов |

25 ГосНИИ МО, НИИПХ, ИПТЭР, ИЦ «Лакокраска». Решение МВК № 347 Р от 23.10.2000 г. Сертификат Регистра Ллойда № MATS/1515/1, ЯКУТ 25-069-2001 | |

|

4. Энергетика |

Опоры ЛЭП, опоры контактных сетей |

ЦНИИС, НИЦИАМТ, ВНИИ ЖТ, ЦНИИ ПСК им. Мельникова |

|

Баки – аккумуляторы для хранения воды |

ТЭЦ разных регионов России, ОРГРЭС, ЦНИИ КМ «Прометей», ЦНИИ МФ. РД 153-34.1-40.504-00 ОРГРЭС РАО ЕС, сертификат соответствия РОССRU.ПВ03.Н00849, гигиенические заключения № 66.01.15.231П001601.07.02, 78.2.2.231.П.959.5.00, рекомендации по введению в ОСТ 5Р.9258, ЯКУТ –25-055-2000 | |

|

5. Строительство гидросооружений, водное хозяйство |

Металлоконструкции ГЭС, гидромеханич. оборудование, водоводы и т.д. |

Трест «Гидромонтаж», ЦНИИ КМ «Прометей», СИЦ (Сочи), КИС (Вьетнам) РД ГМ – 01-02 Треста «Гидромонтаж», рекомендации по введению в ОСТ 5Р.9258. |

|

6. Судостроение и судоремонт |

Подводный и надводный борт, балластные цистерны и цистерны для питьевой воды, трюмы, трубопроводы и др. конструкции |

ЦНИИ КМ «Прометей», ЦНИИ МФ. Решения МВК при ЦНИИ КМ «Прометей» с рекомендацией введения в ОСТ 5Р.9258, ЯКУТ 25-063-2000, 25-069-2001, 25-055-2000, 25-073-2001, сертификат Регистра Ллойда № MATS/1515/1, разрешения Российского Речного Регистра, гигиенические заключения № 78.2.2.231.П960.5.00, 78.2.2.231.П959.5.00, 78.1.8.Т.20267.12.99 |

ЦНМ производства ВМП – высокотехнологичные составы. Большинство из них - одноупаковочны, что упрощает работу с ними и исключает возможность ошибок при смешении компонентов. ЦНМ наносят обычными лакокрасочными методами (безвоздушное и пневматическое распыление, кисть, валик) на заводе и в полевых условиях в широком диапазоне погодных условий, в том числе при отрицательных температурах, вплоть до минус 15 оС, и повышенной влажности до 98 % (ЦИНОТАН), что весьма важно в суровых климатических условиях России. Кроме того, в отличие от цинковых металлических покрытий ЦНП ремонтопригодны с применением этих же материалов. Покрытия быстро сохнут. Минимальное время сушки, не превышающее 3 минут, имеет межоперационный грунт ЦВЭС–МО.

Применение цинкнаполненных покрытий для защиты металлоконструкций различного назначения

В зависимости от условий эксплуатации металлоконструкций разного функционального назначения, требований к сроку службы и декоративному виду защитного покрытия, ЦНП могут применяться в качестве (табл.1):

- самостоятельных покрытий;

- протекторных грунтов, в том числе межоперационных, в комплексных системах покрытий с перекрытием традиционными лакокрасочными материалами изолирующего типа;

- в качестве материалов для ремонтных работ, в том числе для ремонта цинковых покрытий.

Применение ЦНП в качестве самостоятельных покрытий (в 2- 5 слоев), как правило, рекомендуется только в средах с низкой коррозионной агрессивностью, например, в слабоагрессивной атмосфере, светлых нефтепродуктах и ряде других. Исключение составляют, пожалуй, только хорошо апробированные многолетней практикой рекомендации по использованию покрытия ЦВЭС для защиты баков – аккумуляторов для хранения холодной и горячей воды.

В средах со средней или высокой коррозионной активностью более эффективны комплексные системы покрытий на основе ЦНП (1-2 слоя). Верхние (отделочные) слои в системе экранируют грунт от воздействия агрессивных факторов, замедляя окисление цинка и продлевая его протекторное действие, а также придают покрытию большую твердость, стойкость к абразивному износу и заданные декоративные свойства. Такие системы покрытий, в которых сочетаются слои с разным механизмом защиты - протекторным и барьерным, относятся к системам с повышенной долговечностью.

В качестве покрывных материалов (промежуточные и верхние слои) в системах используются антикоррозионные составы производства ВМП:

- композиции на основе пигментов чешуйчатой формы с повышенными барьерными свойствами: на основе железной слюдки – ФЕРРОТАН; на основе алюминиевой пудры - ПАЭС, АЛПОЛ, АЛЮМОТАН, АЛЮМОТЕРМ);

- полиуретановые и акриловые эмали ПОЛИТОН различных цветов (тонирование по RAL).

Типовые системы покрытий на основе ЦНП для защиты металлоконструкций различного назначения приведены в табл. 4. Прогнозируемые сроки службы покрытий, превышающие, как правило, 10-15 лет, соответствуют регламентированным международными стандартами срокам службы аналогичных систем.

Таблица 4

Типовые системы покрытий ВМП на основе цинкнаполненных материалов для защиты различных металлоконструкций

|

№ п/п |

Наименование объекта |

Наименование систем покрытий |

Срок службы в умеренном климате, годы, более* | |

|

Цинкнаполненный грунт (кол-во слоёв, толщина,мкм) |

Покрывной материал (кол-во слоёв, толщина, мкм) | |||

|

1 |

Мостовые металлоконструкции |

ЦИНОТАН (2; 80) |

ПОЛИТОН-УР (УФ) (1; 60) или ПОЛИТОН-АК (1; 60)** |

15 |

|

ЦИНОТАН (2; 80) |

Виникор-62 или ХП-7120 (2; 60) |

10 | ||

|

ЦИНОТАН (2; 80) |

Алюмотан (2; 60) |

10 | ||

|

ЦИНОЛ (2; 80) |

Алпол (2; 60) |

10 | ||

|

2 |

Антенно-мачтовые сооружения (опоры релейно-сотовой связи) |

ЦИНОТАН (1; 40) |

ПОЛИТОН-УР (УФ) (1; 50)** |

15 |

|

ЦИНОТАН (1; 40) |

ПОЛИТОН-УР (УФ) (1; 60) |

10 | ||

|

3 |

Резервуары для хранения нефти (внутренняя поверхность) |

ЦИНОТАН (2; 100) |

ФЕРРОТАН (2; 180) |

10 |

|

4 |

Резервуары для хранения светлых нефтепродуктов (внутренняя поверхность) |

ЦВЭС №1 (4-5; 160) |

- |

10 |

|

5 |

Резервуары для хранения нефти и нефтепродуктов (наружная поверхность) |

ЦИНОТАН (2; 80) |

ПОЛИТОН-УР (УФ) (1; 60)** |

15 |

|

6 |

Опоры линий электропередач или контактных сетей |

ЦИНОЛ (2; 80) |

АЛПОЛ (2; 40) |

20 |

|

7 |

Баки–аккумуляторы ТЭЦ |

ЦВЭС № 2 (4-5; 160) |

- |

6 |

|

8 |

Гидросооружения |

ЦИНОТАН (2; 100 ) |

Алюмотан (2; 60) |

10 |

|

ЦИНОЛ (3; 120) |

Алпол (2; 40) |

10 | ||

|

ЦИНЭП (2; 100) |

Алюмотан (2; 60) |

10 | ||

|

9 |

Подводная часть судов |

ЦВЭС № 2 (2; 80) |

ХС-5226 (2; 100) *** |

6 |

|

10 |

Здания и сооружения, закладные детали |

ЦИНОЛ (2-3; 100) |

- |

20 |

|

11 |

Портовые сооружения |

ЦИНОТАН (2; 100) или ЦИНЭП (2,100 ) |

ПОЛИТОН-УР (УФ) (1; 60)**** |

10 |

|

12 |

Дорожные ограждения |

ЦИНОЛ (2; 80) |

АЛПОЛ (2; 40) |

20 |

|

13 |

Подвижной состав МПС : |

ЦИНОЛ- СВ (1; 40) |

- |

15 |

|

- пассажирские вагоны | ||||

|

- цистерны, наружная поверхность |

ЦИНОТАН (1; 40) |

ПОЛИТОН-УР (УФ) (1; 60) |

10 | |

|

14 |

Металлоконструкции химических производств |

ЦИНОТАН (2; 100) или ЦИНЭП (2; 100) |

ПОЛИТОН-УР (УФ) (1; 60) или ПОЛИТОН-АК (1; 60)**** |

10 |

|

15 |

Выхлопные трубы, газоходы |

ЦИНОТЕРМ (1; 60) |

АЛЮМОТЕРМ (2; 100) |

5 |

|

16 |

Объекты межоперационной защиты, грунт при конвейерном производстве |

ЦВЭС-МО (1; 15) |

- |

1 |

* - подготовка поверхности перед нанесением до степени Sa 2,5 по ИСО 8501-1:1988.

** - промежуточные слои - ПОЛИТОН-УР (1; 60)

*** - промежуточные слои - ХС-436 (2; 120)

**** - промежуточные слои - ПОЛИТОН-УР (2; 120)

В настоящее время постоянные потребители ЦНМ для «холодного цинкования» -сотни российских предприятий. Среди «защищенных» объектов: мостовые конструкции во многих регионах России, в том числе опоры ЛЭП на Урале и в Сибири, дорожные ограждения в Центральном регионе, Поволжье и на Дальнем Востоке, резервуары для хранения нефти в Удмуртии, Башкирии и Сибири, резервуары и оборудование систем водоочистки, баки–аккумуляторы для хранения воды, оборудование и трубы нефтехимических производств во многих регионах России и т.д.

Широкое внедрение цинкнаполненных материалов ВМП будет способствовать эффективному решению проблем защиты от коррозии во многих отраслях и позволит на практике поднять в России качество защиты от коррозии до мировых стандартов.

Литература

- Аратова Е.М. и др. Металлонаполненные защитные покрытия. М.: НИИТЭХИМ, 1980, 23 с.

- Dean M.Berger. Modern paints and coatings. 1975. N6. P.19-26.

- Zinc-rich paints for corrosion protection. PCE. 1997. V. 2. № 11.P. 26-33.

- Karakasch N. Zinc coating review-2000 and beyond. Corrosion management. 2001. N5.

- Finch D. Materials Engineering. 1986. V.103. N4. Р. 41-44.

- Коррозия. Справочное издание под ред. Шрайера Л.Л. М.: Металлургия. 1981. 632 с.

- ISO 12944-5:1998 Pains and varnishes. Corrosion protection of steel structures by protective paint systems. Part 5. Protective paint systems.

- Фришберг И.В. и др. Лакокрасочные материалы. 1997. № 2. С. 8-13.

- Клименко В.Л. Цветные металлы. 1984. №9. С.34-37.

- Frishberg I.V. SSPC 2002. Technical Presentations. Tampa, Florida. November 3-6, 2002.P.110-125.

- Останина Т.Н. и др. Перспективные материалы. 2002, № 6, с.59-66.

- Фришберг И.В. и др. Промышленная окраска. 2003, №1, с.8-15.

- Останина Т.Н. и др. Лакокрасочные материалы. 2000. № 2-3. С.31-41.

- Рудой В.М. и др. Защита металлов. 1999. Т. 35. №3. С.309-313.

- Ярославцева О.В. и др. Лакокрасочные материалы, 1998 , № 6, с.14-20.

- Фришберг И.В. и др. Промышленная окраска. 2003. №3, с.26-31.

- Субботина О.Ю. и др. Лакокрасочные материалы. 1998. № 9. С. 25-30.

- Юркина Л.П. и др. Практика противокоррозионной защиты. 1998. № 2, с.43-50.

- Фришберг и др. Транспортное строительство. 2002. №4. С.12-16.

- Фришберг И.В. Территория «Нефтегаз». 2003. № 6. С. 48-49.